24小时销售热线:

15530474500

15530474500

技术文章 Encyclopedias

当前位置:泊头市东赫机械制造有限公司>>

新闻资讯>>

技术文档

新闻中心

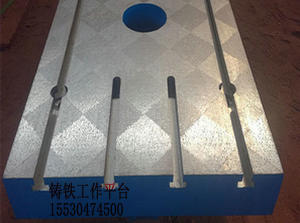

铸铁工作台连续铸造工艺及特点

铸铁工作台连续铸造:是一种的铸造方法,其原理是将熔融的金属,不断浇入一种叫做结晶器的 殊金属型中,凝固(结壳)了的铸件,连续不断地从结晶器的另一端拉出,它可获得任意长或 定的长度的铸件。

铸铁工作台连续铸造工艺 点:

1、由于金属被迅速冷却,结晶致密,组织均匀,机械性能较好;

2、节约金属,提高收得率;

3、简化了工序,免除造型及其它工序,因而减轻了劳动强度;所需生产面积也大为减少;

4、连续铸造生产易于实现机械化和自动化,提高生产效率。

应用:用连续铸造法可以浇注钢、铁、铜合金、铝合金、镁合金等断面形状不变的长铸件,如铸锭、板坯、棒坯、管子等。

铸铁工作台消失模铸造(又称实型铸造):是将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。

工艺流程:预发泡→发泡成型→浸涂料→烘干→造型→浇注→落砂→清理

铸铁工作台技术 点:

1、铸件精度高,无砂芯,减少了加工时间;

2、无分型面,设计灵活,自由度高;

3、清洁生产,;

4、降低投资和生产成本。

应用:适合成产结构复杂的各种大小较精密铸件,合金种类不限,生产批量不限。如灰铸铁平台、铸铁平板、机床铸件、焊接平台、装配平台、检验平台等。